플라스틱 가공제품은 사출성형기에 금형을 장착하고 금형 내로 합성수지를 사출한 후 굳히는 과정을 통해 만들어진다. 이때 사출성형 공정은 금형 닫힘, 사출, 보압, 냉각, 금형 떨림, 제품 분리의 순서로 이루어집니다.

사출성형된 제품은 사상, 검사 및 조립 등의 과정을 거쳐 제품이 완성됩니다. 이때 기계가 끼임, 로봇에 부딪힘, 중량물 취급에 따른 근골격계 질환 등의 위험이 발생합니다.

▣ 공정별 유해·위험요인과 예방대책

1.원재료 입고 및 출고와 적재

| 작업 | 유해·위험요인 | 예방대책 |

| 지게차를 이용한 운반작업 |

-지게차 운행 중 작업자와의 부딪힘 -지게차 운행 중 넘어짐 |

-운반기계용과 보행자용 출입구를 구분해 설치함 -작업장 내 안전통로를 설치함 -작업장 내 제한속도를 준수하고 작업지휘자 또는 유도자를 배치함 -지게차는 유자격자가 운전함 -지게차 안전장치 부착 및 유지함 |

| 창고에 원료적재 |

-고단적재 또는 팔레트 파손에 의한 원재료 무너짐 | -원재료 고단적재를 금지함 -팔레트 파손부를 점검하고 강도를 보완함 |

| -인력 운반에 따른 요통 | -이동대차 사용 및 2인 1조로 운반함 -근골격계 질환 예방을 위한 스트레칭을 실시함 -이동대차 바퀴에 스토퍼 부착 등 안전조치를 철저히 함 |

|

| -크레인을 이용한 운반 작업 중 부딪힘 | -충분한 작업 공간을 확보함 -일정한 신호방법을 정해서 신호하고, 운전자는 신호를 준수함 |

|

| -체인 또는 와이어 로프및 달기구 파손으로 인한 중량물에 맞음 | -작업 시작 전 로프 및 달기구 등 점검을 실시함 -중랑물 무게에 따른 줄걸이 로프 안전율을 준수함 -인양물 유도 시 보조도구를 사용함 -줄걸이 작업 시 안전수칙을 준수함 -매단 중량물 아래에는 출입을 금지함 -크레인 안전장치 점검 및 기능을 유지함 |

2. 혼합, 배함

| 작업 | 유해·위험요인 | 예방대책 |

| 믹서기 | -원재료 투입 중 요통 | -원재료 투입 작업을 자동화 함 -중량물 운반·투입 시 2인 1조 작업을 실시함 -주기적 휴식 및 스트레칭을 실시함 |

| -가동 중 이물질 제거, 청소 등 작업시 배합기 일펠러에 끼임 -정비·보수 작업 중 불시 가동에 의한 끼임 |

-작업 상태에서 원·부자재 투입, 이물질 제거 작업을 금지함 -배합기 뚜껑을 설치하고 연동장치를 설치함 -정비·보수 작업 중 전원차단 및 '작업 중' 표지판(꼬리표)를 설치하고, 조작반에 잠금장치를 설치함 |

|

| -높은 부분 보수작업 중 떨어짐 | -설비 윗부분에 작업발판 및 안전난간을 설치함 | |

| -분진에 의한 건강장해 | -방진마스크 등 개인 보호구를 착용함 | |

| 텀블러 혼합기 | -원통 회전시 부딪힘 | -방호울 설치 등 작동 범위 내 접금을 금지함 |

| -원료 투입 시 근골격계 질환 | -근골격계 질환 예방을 위한 스트레칭을 실시함 -중량물 운반·투입 시 2인 1조 작업을 실시함 |

|

| -바닥에 떨어진 수지 알갱이에 의해 미끄러져 넘어짐 | -작업장을 정리정돈 함 | |

| -크레인 와이어 로프 또는 체인의 손상에 의한 중량물에 맞음 | -크레인 권과방지장치 등 방호장치에 대해 작업 전 안전점검을 실시함 -인양 하부 위험 구역에 출입을 금지함 -작업 전 달기구를 점검함 |

3.원료 운반 및 투입

| 작업 | 유해·위험요인 | 예방대책 |

| 원료 운반/ 인력으로 호퍼에 원료투입 |

-원료 포대 운반 시 넘어짐 | -이동대차를 사용하고 2인 1조로 운반함 |

| -포대에 담긴 원료를 높은 곳에 위치한 사출 성형기 호퍼부에 올라가 투입하는 과정에서 떨어짐 |

-작정한 작업대 및 보조받침대를 사용함 -자동 공급장치를 사용함 |

|

| -중량물 운반에 따른 요통 등 근골격계 질환 | -근골격계 질환 예방을 위한 스트레칭을 실시함 -중량물 운반 시 2인 1조 작업을 실시함 |

|

| -포대에 담긴 원료 투입 시 분진발상 | -국소배기장치 또는 원료 회수 설비를 사용함 -방진마스크 등 개인 보호구를 착용함 |

|

| -크레인 와이어 로프 또는 체인의 손상에 의한 중량물에 맞음 |

-크레인 권과방지장치 등 방호장치에 대해 작업 전 안전점검을 실시함 -인양 하부 위험 구역에 출입을 금지함 -작업 전 달기구를 점검함 |

4.사출 및 취출

| 작업 | 유해·위험요인 | 예방대책 |

| 크레인을 이용한 금형 장착 작업 |

-크레인을 이용한 금형 운반 작업 중 부딪힘 | -매단 중량물 하부로 작업자 출입을 금지함 |

| -크레인을 이용한 금형 운반 작업 중 중량물에 맞음 |

-과부하 권과방지, 훅 해지 장치 등 크레인 안전장치를 점검 및 기능을 유지함 -줄걸이 로프 손상 여부를 점검하고, 중량물 무게에 따른 줄걸이 로프 안전율을 준수함 |

|

| -금형 장착 작업 중 끼임 | -중량, 크기, 취부장식 등 금형에 대한 정보를 사전 파악함 -금형 걸이용 아이볼트와 크레인 후크 사이에 플랙시블 연결로프 또는 크레인 저울을 사용해 위치조정을 용이하게 함 |

|

| 원료 교체 등에 따른 노즐 및 배럴 교체 |

-고온의 배럴에 접촉으로 인한 화상 -고온고압의 용융수지 분출에 의한 화상 |

-보안경, 안면 보호구 등 개인 보호구를 착용함 -성형수지 압력 여부를 확인함 |

| -배럴과 스크류 사이에 끼임 | -교체 작업 시 모터 전원을 차단함 -볼트 체결 시 규정 체결토크를 준수함 |

|

| -히터 단자부 접촉에 의한 감전 | -분해 작업 전 모터 전원을 차단함 -작업 완료 후 고정커버를 부착함 |

|

| 사출성형품 수동으로 취출 작업 |

-사출 및 취출 작업 중 금형 사이에 끼임 -사출기 방호장치 파손, 기능 제거에 의한 끼임 -정비·보수 작업 시 오작동에 의한 끼임 |

-전기, 기계, 유압식안전문 연동장치 점검 및 유지·관리함 -정비·보수 작업 시 모터 전원 차단 또는 사출기 전원차단, 조작반 잠금장치 설치,'점검 중' 표지판(꼬리표)을 설치함. |

| 사출성형품을 로봇과 킨베이어를 이용해 자동 취출 |

-취출 로봇에 부딪힘 | -정비·보수 작업 시 모터 전원 차단 또는 사출기 전원을 차단함 -로봇 작동 시 접근을 금지함 |

| -이송용 컨베이어에 끼임 | -컨베이어 동력 전달부 방호덮개를 부착함 |

5.사상, 검사 및 조립

| 작업 | 유해·위험요인 | 예방대책 |

| 불필요한 부분을 제품에서 제거하는 사상 작업 |

-칼 등 도구를 이용한 사상 작업 시 베임 | -작업 내용에 적합한 사상 작업 도구를 제작하고 사용함 -사상 작업 자동화를 도입함 |

| -사상 작업 자동화 기계에 의한 끼임 | -사상 작업 자동화 기계에 광전자식 안전장치 부착등의 방호조치를 함 | |

| -단순 반복적인 사상 작업으로 인한 근골격계 질환 |

-단순 반복 작업 시 주기적 휴식과 스트레칭을 실시함 | |

| 초음파 접착, 조립 수작업 |

-프레스, 초음파 접착기를 이용한 조립 작업시 끼임 |

-초음파 접착 작업과 프레스를 이용한 조립 작업 시 광전자식 안전장치 또는 양수 조작식 안전장치를 사용함 |

6.분쇄

| 작업 | 유해·위험요인 | 예방대책 |

| 저속 또는 고속 분쇄기를 이용해 분쇄 |

-분쇄기에 분쇄물 투입 시 끼임 | -분쇄물 투입 시 보조 기구를 이용함 |

| -고속 분쇄 시 소음 | -고속 분쇄 작업 시 차음용 보호구를 착용함 | |

| -분쇄기 점검, 청소 작업 시 끼임 | -점검, 청소 작업 시 전원 차단, 조작반 잠금 장치 설치, '점검 중'표지판(꼬리표)을 설치함 -방호장치 해체 상태에서 작동을 금지함 |

|

| -분쇄 작업 시 발생되는 분진 | -방진마스크 등 보호구를 착용함 -분쇄물이 비산되거나 튈 우려가 있는 부위에 덮개를 설치함 |

▣ 사출성형기

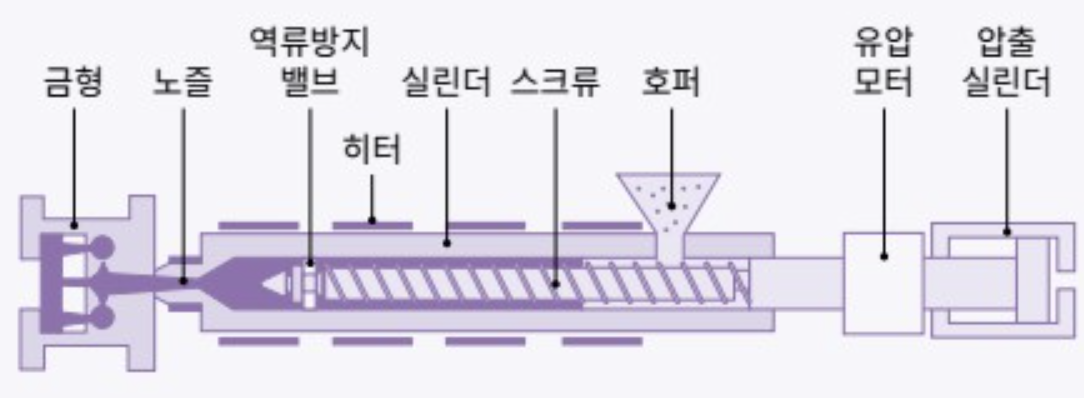

사출성형기는 열을 가한 용융 상태의 열가소성 또는 열경화성 플라스틱, 고무 등의 재료를 노즐을 통해 두 개의 금형 사이에 주입해 원하는 모양의 제품을 성형해 생산하는 기계다. 작동 순서를 살펴보면 수지투입(호퍼), 수지 용융(배럴), 사출(노즐), 성형(금형), 제품 취출 순서이다. 이 과정에서 떨어짐, 감전, 화상, 끼임 등의 사고가 발생할 수 있다.

사출성형 작업 전 안전문 연동 장치의 설치 상태 및 성상 작동 여부를 확인하고, 안전장치를 임의로 해제하지 않도록 관리를 철저히 한다. 사출성형기 작업 중 이상이 발생하면 단독으로 처리하지 않고 반드시 관리자에게 보고하고 처리할 수 있도록 한다.

대형 사출성형기의 금형 내 이물질 제거 등을 위해 성형 구역 내 진입할 때는 작업발판형 빗장 사용상태를 확인하고, 배럴 및 노즐 부위 노출충전부에 절연캡 또는 덮개의 설치 상태를 확인한다. 또한 호퍼 내 원료 투입 장소에 안전난간 설치 상태(2m 이상 고소작업 장소)를 확인한다.

운전 중일 때 금형 내부의 이물질을 제거하기 위한 접근은 하지 않고, 금형의 부착, 해체 또는 저정 작업 시 안전작업절차에 따라 실시한다. 기계의 정비 및 청소 작업을 할 때는 운전을 정지하고 기동 스위치에 조작금지 표찰 부착 또는 열쇠를 분리해 작업자가 갖고 있는다.

▣ 사출취출 로봇(Take-out Robots)

취출(取出)이란 '잡아서 뺀다'는 뜻으로 사출성형기 금형 내에서 가공된 플라스틱 제품을 빼내는 전용 로봇을 '취출로봇'이라고 하며 대부분의 사출 성형기에 탑재되어 있다.

성형품을 취출하기 위해 사출성형기의 안전문을 열고 신체 일부를 넣었다가 금형 사이에 끼이거나, 안전문에 설치된 안전장치 기능해제 또는 고장으로 안전문이 열린 상태에서 작업을 수행하다 끼임 사고가 발생할 수 있다. 또한 취출로봇 작동 영역 내에 작업자가 출입하여 부딪힐 수 있다.

취출용 로봇에 공금되는 전원 또는 압축 공기의 압력손실 등으로 인항 이상 발생 시 상하 이동축이 임의로 내려오지 않도록 하강방지 핀 등을 설치한다. 또한 취출용 로봇 각 축의 끝단에 이탈 방지를 위한 위치 검출 센서 및 스토퍼를 설치한다.

취출용 로봇을 수동으로 조작할 때는 조작 오류로 발생하는 위험을 방지하기 위해 동시에 2개의 조작스위치를 조작해야만 동작되는 구조여야 하며, 로봇에 비상정지장치를 꼭 설치한다.

'Safety > JSA_JHA (위험성평가)' 카테고리의 다른 글

| 55. Working on Scaffolding (0) | 2022.12.23 |

|---|---|

| 54. Working on Mobile Scaffolds (0) | 2022.12.23 |

| 52. Working in Confined Spaces (0) | 2022.12.23 |

| 51. Working in Adverse Environmental Conditions (0) | 2022.12.23 |

| 50. Working at Heights (0) | 2022.12.21 |

댓글